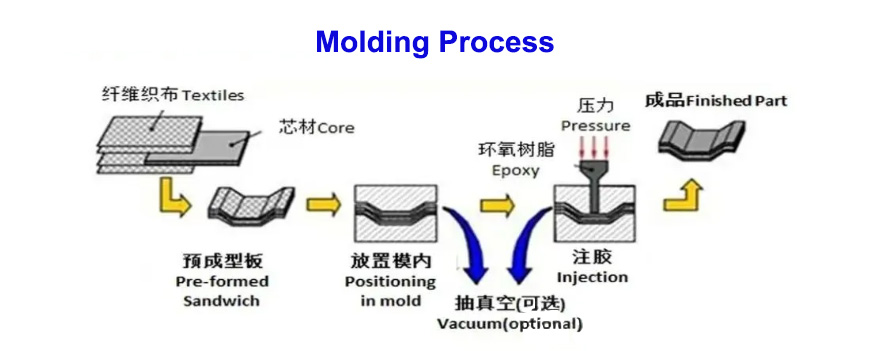

It foarmjen proses is in bepaalde hoemannichte prepreg yn 'e metalen malholte fan' e mal, it brûken fan parsen mei in waarmteboarne om in bepaalde temperatuer en druk te produsearjen, sadat de prepreg yn 'e malholte sêft wurdt troch waarmte, drukstream, folstream, folstream, fol mei de malholtefoarming en genêzingsprodukten fan in prosesmetoade.

Defoarmingsproseswurdt karakterisearre troch de needsaak foar ferwaarming yn it foarmjaanproses, it doel fan ferwaarming is om de prepreg-hars sêfter te meitsjen streamend, fol te meitsjen mei de malholte, en de úthardingsreaksje fan it harsmatrixmateriaal te fersnellen. Tidens it proses fan it foljen fan 'e malholte mei prepreg streamt net allinich de harsmatrix, mar ek it fersterkjende materiaal, en deharsmatrix en fersterkjende fezels folje alle dielen fan 'e malholte tagelyk.

Allinnich de viskositeit fan 'e harsmatrix is tige grut, en de ferbining is tige sterk genôch om mei de fersterkjende fezels te streamen, sadat it foarmingsproses in gruttere foarmingsdruk fereasket. Dit fereasket metalen mallen mei hege sterkte, hege presyzje en korrosjebestriding, en it fereasket it gebrûk fan spesjale hjitte parsen om de temperatuer fan it úthardingsfoarmingsproses, druk, hâldtiid en oare prosesparameters te kontrolearjen.

De foarmmetoade hat hege produksjeeffisjinsje, krektens fan produktgrutte en oerflakteôfwerking, foaral foar de komplekse struktuer fan 'e gearstalde materiaalprodukten, dy't oer it algemien ien kear foarme wurde kinne, sûnder de prestaasjes fan 'e gearstalde materiaalprodukten te beskeadigjen. De wichtichste tekoartkomming is dat it ûntwerp en de produksje fan 'e mal komplekser binne, en de earste ynvestearring grutter is. Hoewol it foarmproses de boppesteande tekoartkommingen hat, is de mal...foarmingsprosesnimt noch altyd in wichtige posysje yn yn it proses fan it foarmjen fan gearstalde materialen.

1. Tarieding

Doch in goed wurk fan prepreg, foarmjaanark mallen, mei it teststik fan 'e oven as stipewurk, en meitsje de mal skjin yn it lêste gebrûk fan oerbleaune hars en pún, om de mal skjin en glêd te hâlden.

2. Snijden en lizzen fan prepregs

Sil makke wurde ta in produkt fan koalstoffiber grûnstoffen klear, prepreg nei it trochjaan fan 'e resinsje, berekkenje it gebiet fan grûnstoffen, materialen, it oantal blêden, de grûnstof laach foar laach fan wierook tafoege, tagelyk op 'e superposysje fan it materiaal foar de foardruk, parse yn 'e foarm fan in regelmjittige, de kwaliteit fan in bepaald oantal tichte entiteiten.

3. Foarmjen en útharden

Plak de stapele grûnstoffen yn 'e mal, en tagelyk yn 'e ynterne plestik airbags, slút de mal, it gehiel yn 'e foarmmasine, de ynterne plestik airbags plus in bepaalde konstante druk, konstante temperatuer, ynstelle in konstante tiid sadat it genêzet.

4. Koeling en ûntfoarmjen

Nei in perioade fan druk bûten de mal, lit it earst in kâlde tiid útstekke, en iepenje dan de mal, en helje it each fan 'e bûtenkant út 'e mal om de arkfoarm skjin te meitsjen.

5. Ferwurkjen fan foarmjouwing

Nei it út 'e foarm helle wurde moat it produkt skjinmakke wurde, mei in stielen of koperen boarstel om it oerbleaune plestik ôf te skrabjen, en troch mei perslucht te blazen, wurdt it getten produkt gepolijst, sadat it oerflak glêd en skjin is.

6. Net-destruktive testen en definitive ynspeksje

Net-destruktive testen en definitive ynspeksje fan 'e produkten wurde útfierd neffens de easken fan 'e ûntwerpdokuminten.

Sûnt de berte fankoalstoffiberkompositen, altyd beheind troch de produksjekosten en produksjetakt, is net yn grutte hoemannichten tapast. De beslissing fan koalstoffaserproduksjekosten en -takt is it foarmjen proses, d'r binne in protte foarmjouwingsprosessen foar koalstoffaserkompositmateriaal, lykas RTM, VARI, hjitte parsetank, ovencuring prepreg (OOA), ensfh., mar d'r binne twa knelpunten: 1, de foarmingssyklustiid is lang; 2, de priis is djoer (yn ferliking mei metaal en plestik). It prepreg-foarmingsproses, as in soarte fan foarmingsproses, kin batchproduksje realisearje en produksjekosten ferminderje, wat hieltyd faker brûkt wurdt.

Pleatsingstiid: Jan-09-2025